图1 设计方案

郝治邦1,杨中强2

(1.河北省子牙河河务管理处,河北 衡水 053000;2.河北省邯郸市涉县水利局青塔水库灌区管理处,河北邯郸 056400)

摘 要:为了研究前后盖板保留长度对离心泵外特性以及非定常特性的影响,以一台比转速为80的离心泵为研究对象,在切削叶轮的叶片外径保持不变的情况下,对比了不同前后盖板直径(168、174和180 mm)对外特性、径向力和压力脉动的影响。通过对离心泵进行全流场非定常计算发现,各流量下扬程、效率均随前后盖板保留长度的增加而增大,扬程最大相差2.14 m,效率最大相差3.5%;在设计工况下,3种方案下的径向力呈周期性变化,矢量图呈五芒星分布,前后盖板保留得越多,径向力越大;由于叶轮与隔舌动静干涉的作用,蜗壳内各监测点压力脉动的主频均为叶频,随着叶轮与蜗壳间间隙的减小,隔舌处的压力脉动在叶频处基本保持不变,其倍频逐渐增大,第二断面的压力脉动系数幅值也逐渐增大。

关键词:离心泵;切削叶轮;盖板;径向力;压力脉动

泵是一种通过对液体做功,将机械能转化成液体能量的通用机械[1]。在实际制造过程中,泵厂为了提高产品的通用性,往往将不同外径的叶轮装在同一个蜗壳内,进而满足不同的性能需求,这样就需要对叶轮进行切割,常用切割方法是对叶轮进行平切,即将叶片、前后盖板整体切除。目前,国内学者对常用切割方法进行了大量的试验、模拟研究[2-4]。张爱霞[5]通过对3种比转速相近、转速不同的叶轮进行切割试验,发现转速较低时,根据切削定理计算出来的切削值偏大;谈明高等[6]对不同外径下双流道泵隔舌附近的压力脉动进行研究,结果表明在不同叶轮外径时泵内加入适当颗粒能够减小隔舌处的压力脉动;冷洪飞等[7]的研究表明随着叶轮切削量的增加,双吸泵最优效率点向小流量偏移,最优效率值逐渐下降;薛亚丽[8]对比转速较大的离心泵2种叶轮外径进行了等量的3次平切和V切,研究其数值模拟的效率、功率、压力脉动等的变化。

常用的切割方法会造成容积损失的增加,降低整泵性能。仅对叶轮叶片进行切割而保留前后盖板,理应是一种不会因叶轮切割降低水泵性能的方法,目前关于这方面的研究尚少。为此,基于CFD数值模拟,在叶片外径保持不变的情况下,研究不同前后盖板长度对离心泵外特性、径向力和压力脉动的影响,以期为叶轮切削的实际应用提供参考。

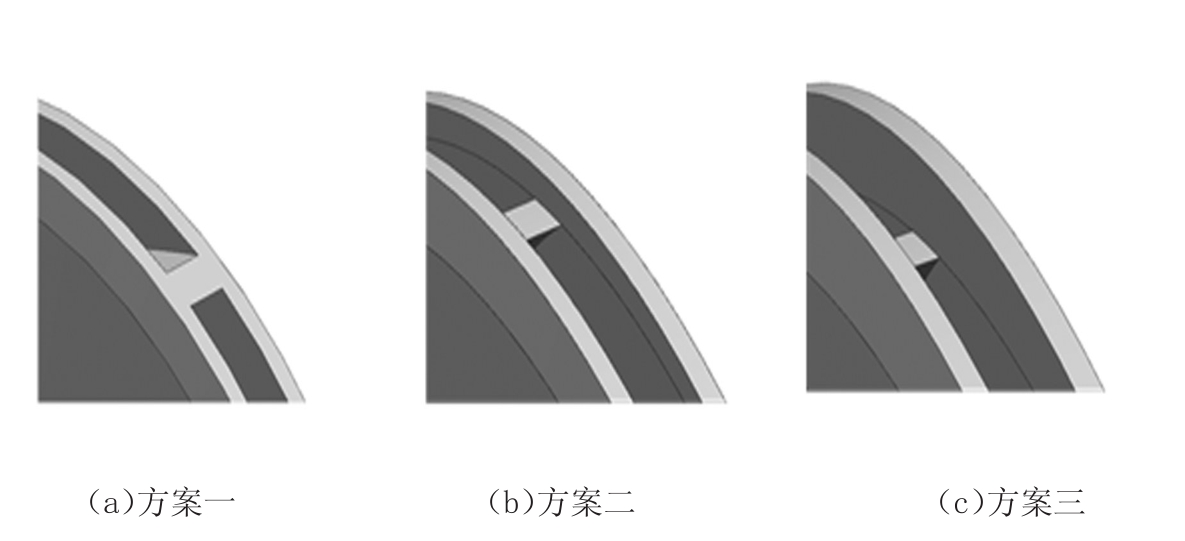

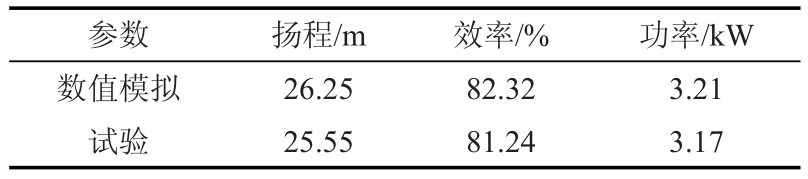

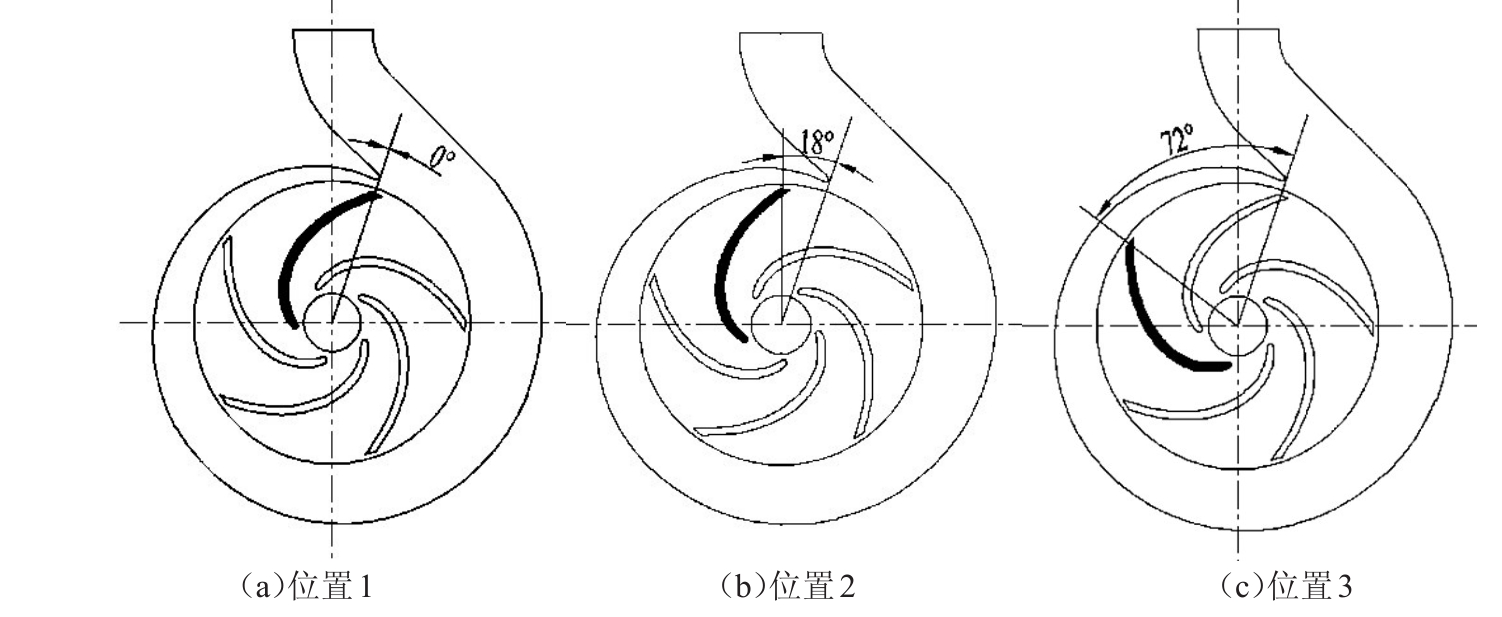

研究模型是一台比转速ns=80的低比转速离心泵,其主要设计参数为:设计流量Qd=37 m3/h,设计扬程H=30 m,转速n=2 900 r/min,叶片数z=5,出口宽度b2=10 mm,叶片包角φ=120°,叶轮进口直径Dj=71 mm,切割后叶轮叶片外径Db=168 mm。图1是设计的3种叶轮切割形式,在叶轮叶片直径保持不变的情况下,图1(a)是正常的平切,图1(b)中前后盖板的直径为174 mm,比叶片外径大6 mm,图1(c)中前后盖板的直径为180 mm,比叶片外径大12 mm。

图1 设计方案

为研究前后盖板的影响,采用Pro/E软件对离心泵进行全流场水体造型,模拟时为消除在非设计工况下进口来流和出口出流对泵内流动的影响,分别在进/出口增设了2组延长段,分别为进/出口管径的4倍和6倍,结果显示2种延长段长度对泵内流动没有影响,故选取4倍管径作为模型泵的进/出口延长段长度[9]。模型泵的主要过流部件为进口延长段,叶轮、前后泵腔、蜗壳和出口延长段见图2。采用ICEM对其进行四面体非结构网格划分,叶片、隔舌等较薄部分进行加密处理,经ICEM软件检查网格质量均在0.4以上,满足数值模拟对网格质量的要求。

对网格无关性进行研究,当网格数在150万以上时,扬程、效率的预测值变化均在1%以内,综合考虑计算精度和计算时间,方案一、方案二、方案三选用的计算网格数分别为153万、156万和152万。

对上述网格划分的文件,导入CFX进行前处理设置。计算模型采用雷诺时均N-S方程,并通过基于有限元的有限体积法对方程进行离散。兹采用离心泵研究普遍适用的标准k-ε模型展开研究,共分5个计算域,分别为叶轮、蜗壳、前后泵腔、进/出水段,其中,叶轮设置为旋转域,转速2 900 r/min,其他4个部分均为静止域。叶轮和进水段、叶轮与前后泵腔口环处以及叶轮出口与前后泵腔之间设置成动静交界面,蜗壳与前后泵腔之间及蜗壳与出水段设置为静静交界面,一共有3对动静交界面和2对静静交界面。设置为压力进口,质量流量出口,采用标准速度方式,速度的大小根据模拟所需的流量计算得到。壁面粗糙度设置为25 μm,收敛残差标准为10-4。

图2 离心泵全流场水体造型

非定常计算是在定常计算收敛的基础上进行的,在进行非定常设置时,动静交界面设置成“Transient Rotor Stator”,其他设置与定常相同,对叶轮径向力、压力脉动测点等进行监测,叶轮绕Z轴旋转,径向力就是XY平面2个径向力分量的合成值,X方向的分量表达式为“force_x()@imp+force_x()@bqdong”,时间步长为1.45×10-4s,即选取2°为一个时间步长[10],为了分析的准确性,共计算5圈,取最后3圈的数据进行分析。

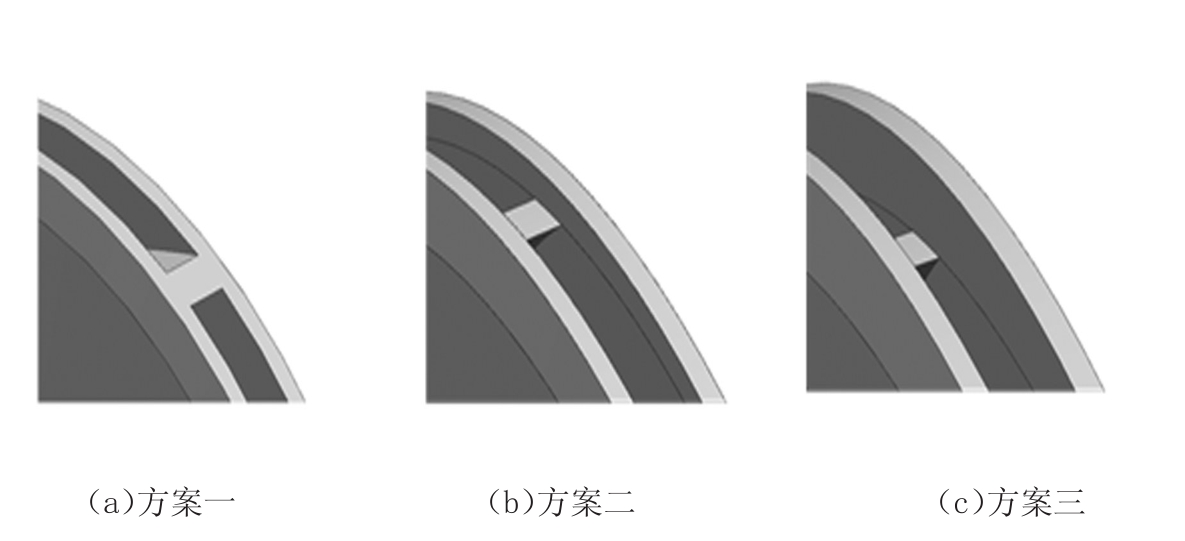

为了验证数值模拟的可靠性,以方案一为研究对象,对数值模拟的结果与试验数据进行了对比,其设计工况下的外特性见表1。由表1可知,在设计工况下,泵的外特性数值模拟的值均高于试验值,扬程、效率和功率的差值分别为2.67%、2.5%和 1.25%,可能是因为在模拟时未考虑加工误差、机械损失等,且误差均在允许范围以内。

表1 设计工况下的外特性

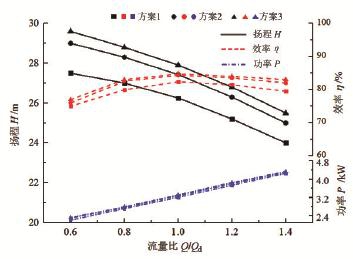

对3种方案在5个工况下的流动进行了数值分析,扬程、效率和功率的分布情况如图3所示。由图3可知,3种方案中,离心泵流量-扬程曲线、流量-效率曲线和流量-功率曲线的变化趋势基本一致,扬程随流量的增大而减小,效率随流量的增大先增大后减小,功率随流量的增大线性增大。由于对叶轮叶片外径进行了切割,降低了叶轮的做工能力,3种方案下的计算扬程均低于泵的设计扬程。3种方案中前后盖板保留的长度呈等差关系,单边长度差为3 mm,从0.6Qd~1.4Qd,扬程最大相差2.14 m,效率最大相差3.5%。与方案一与方案二的扬程、效率差值相比,方案二和方案三的扬程、效率差值比较接近。方案一和方案二的扬程差值最大出现在0.6Qd,相差1.51 m,方案三和方案二的扬程差值同样出现在0.6Qd,仅相差0.63 m;方案一和方案二的效率差值最大出现在1.4Qd,相差2.5%,方案三和方案二的效率差值出现在1.2Qd,仅相差1.02%。这种差异主要是由前后盖板保留长度的不同引起的,方案一的切割方式是平切,叶轮与蜗壳间隙较大,对出口水流的约束较弱,且叶轮出口属高压区,进口属负压区,在压强差的作用下,大量的液体会沿着前泵腔流回进口,容积损失大大增加,导致方案一在各流量下的扬程和效率均最低;方案二保留了部分前后盖板,起到一定的约束;方案三保留了全部前后盖板,叶轮出口水流虽然缺少叶片的做功能力,但是前后盖板能很好地引导水流流到蜗壳,能量损失最少,所以在3种方案中,方案三的扬程和效率均比其他2种方案高;3种方案下的叶片长度一致,而叶轮叶片是泵内唯一的做功部分,所以各方案功率相差不大。

图3 不同工况下的性能曲线

图4 方案二叶轮径向力分布

理论上,泵在运行的过程中不会产生径向力[1],但在实际运行过程中,由于泵体的非对称结构,即使在设计工况下也会产生径向力[11]。

3.2.1 径向力非定常特性

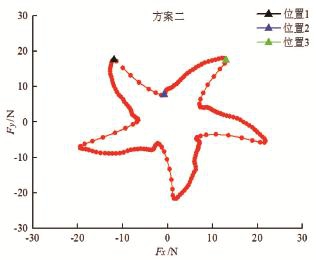

图4为方案二在设计工况下的叶轮径向力分布图。由图4可知,叶轮径向力随叶轮转动周期性变化,呈五芒星分布,变化的周期数与叶轮叶片数相同,这是由蜗壳流道的不对称引起的:受蜗壳流道约束,从叶轮出口流出的水流撞击到蜗壳内壁面,由于蜗室是螺旋形逐渐变大的,导致内壁面所受的力极不均匀,内壁面所受的这种不均匀冲击力会以反作用力的形式通过液体间接传递到叶轮流道上,引起叶轮周围液体的速度和压力分布不均匀,从而引起叶轮受力的不均匀。叶轮叶片数为5枚,每旋转72°叶轮都会回到初始位置,受力情况也会与旋转72°之前的受力情况完全吻合,故使叶轮径向力在一个周期内呈五芒星分布。

图5 相对位置图

为了找出叶轮径向力出现极大值与极小值时叶轮相对蜗壳的具体位置,对图4的径向力数据进行分析,得到图5。由图5可知,径向力的极大值出现在位置1和位置3,即叶轮叶片出口刚好扫过隔舌,极小值出现在位置2,即叶片出口扫过隔舌后与隔舌径向成18°。当叶片出口扫过隔舌时,蜗壳腔体内出现最小断面,该断面处的液体在此时受到叶片的挤压,引起叶轮与隔舌间强烈的动静干涉,叶轮径向力出现极大值。当叶片扫过隔舌后与隔舌径向成18°时,径向力出现极小值,说明叶轮流道与蜗壳流道在此时达到最优匹配状态,从叶轮流出的水流受到蜗壳腔体的压迫最小,泵内流场稳定。

3.2.2 盖板长度对径向力的影响

对3种不同间隙分配方案下的叶轮径向力进行处理得到图6。由图6可知,各方案下的叶轮径向力有相同变化规律,在时域图上存在明显的5个波峰,5个波谷,在矢量图上呈五芒星分布;方案二和方案三在径向力极小处出现径向力由小骤然变大的回钩,且在方案三中这一趋势更突出,而在方案一中则没有这一现象,叶轮径向力均匀地周期性的增大与减小;各方案下叶轮所受径向力从大到小排序为:方案三、方案二和方案一,方案三叶轮所受的最大径向力为25.53 N,方案二叶轮所受的最大径向力为22.43 N,方案二叶轮所受的最大径向力为19.02 N。这主要是由于叶轮与蜗壳间间隙不同引起的,前后盖板保留的长度越多,叶轮与蜗壳间的间隙越小,能很好地减少水流向前后泵腔的流动,这样就会导致高动能水流直接冲击蜗壳内壁面,在反作用力的作用下,叶轮周围液体的速度场、压力场变得更加不均匀,这使得叶轮和蜗壳经过最优匹配位置时,对叶轮的扰动使得方案二和方案三在径向力最小处出现回钩,同时也使得叶轮所受的最大径向力增大。

图6 设计工况下径向力特性

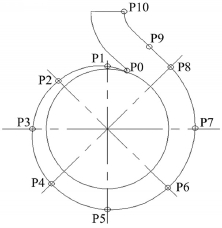

3.3.1 监测点布置

为了检测不同工况下离心泵内蜗壳内的压力脉动情况,在蜗壳的9个断面、隔舌位置以及出口处一共设置了11个监测点,具体见图7。

3.3.2 盖板长度对压力脉动的影响

采用压力脉动系数对瞬态压力进行无量纲化处理,计算公式为:

式中:u2为叶轮出口圆周速度(m/s);Pi为瞬态静压(Pa);Pˉ为采样时间内监测点的平均静压(Pa);ρ为水的密度(kg/m3)。

图7 压力脉动监测点布置

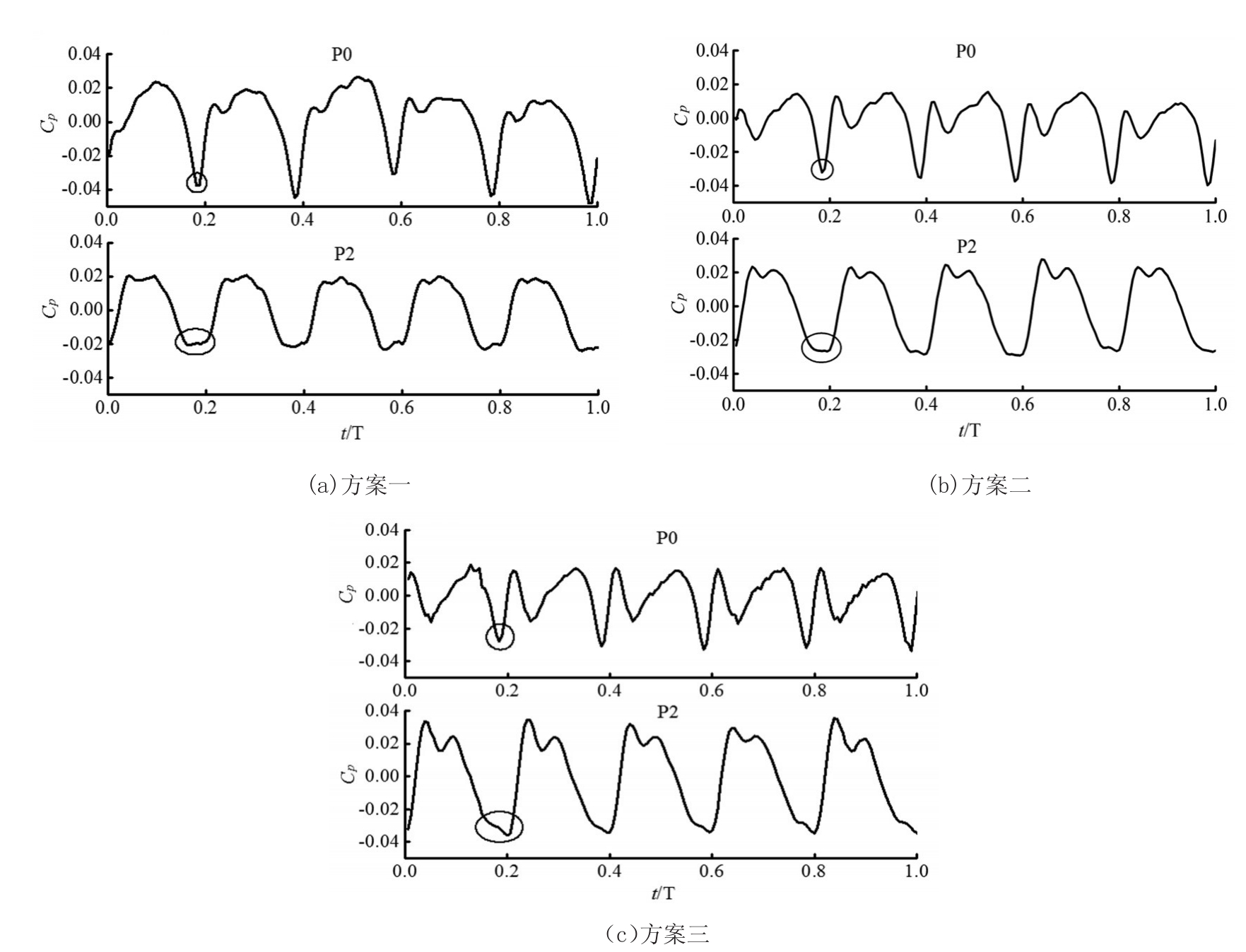

通过分析设计工况下的数据发现,在隔舌、蜗壳第二断面处盖板长度对压力脉动的影响较强,最终选取P0、P2二点进行时域分析,得到图8。由图8可知,2个监测点的压力脉动系数均呈周期性变化,周期数与叶片数相同,这是因为压力脉动的产生主要是动静干涉和不稳定流动的影响;隔舌处监测点的压力对叶轮与隔舌间的动静干涉非常敏感,这是P0点存在压力脉动系数骤降骤升现象的主要原因,P2点位于蜗壳第二断面,受到动静干涉的影响明显小于P0;随着前后盖板保留长度的增加,3种方案下P0、P2点的压力脉动越来越剧烈,监测点压力脉动的周期性逐渐减弱,其中方案三的P0点表现得最为明显。

图8 压力脉动时域图

图9 压力脉动频域图

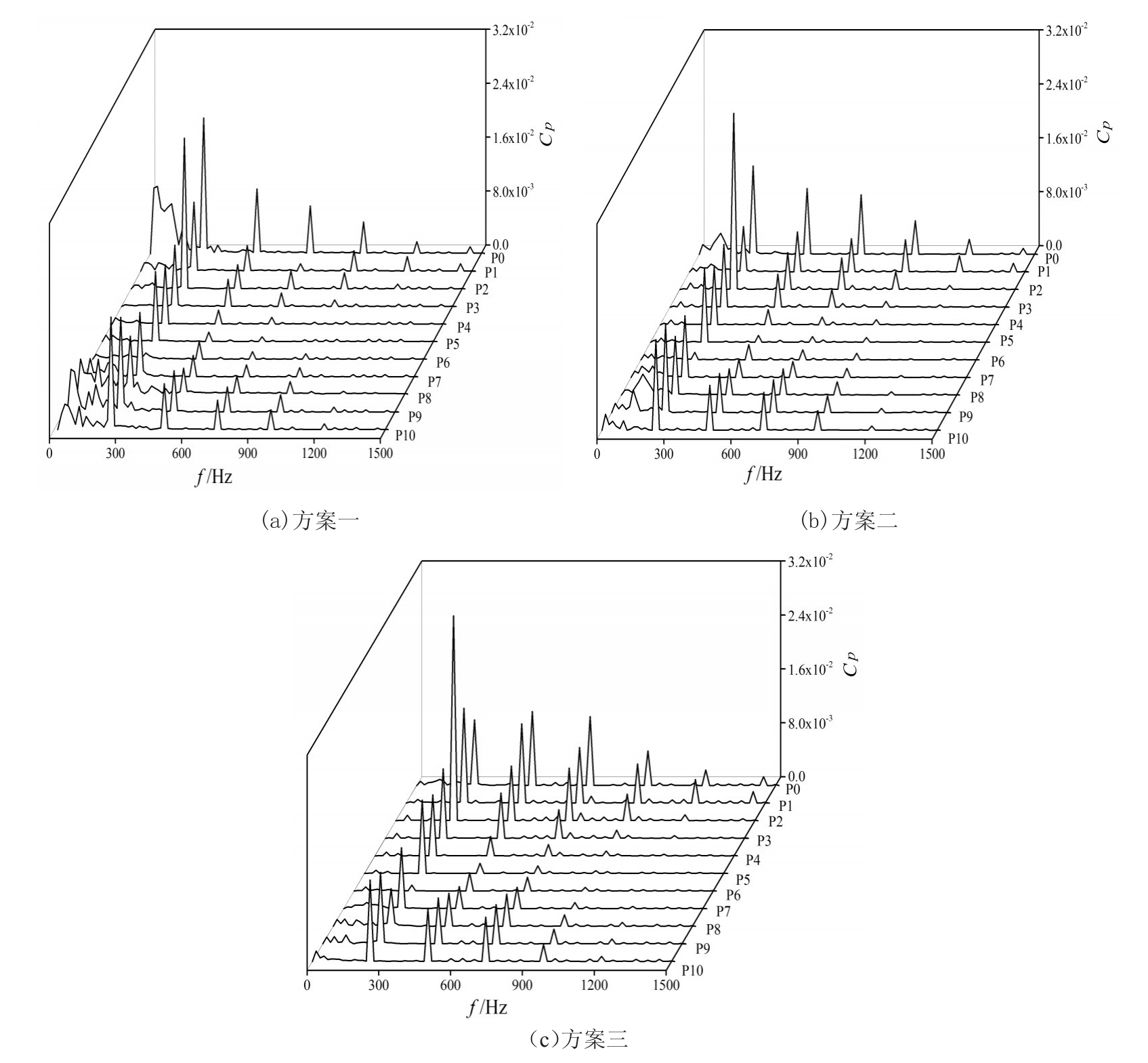

由快速傅里叶变换(FFT)得到监测点P0~P10的压力脉动频域图,如图9所示。从图9可以看出,P0~P10测点的主频是241.67 Hz,正好与叶频相同。方案一中隔舌到第二断面之间的区域压力脉动较为剧烈,即P0~P2,其他点叶频处的压力脉动系数值基本维持在0.01。在方案二和方案三中,随着叶轮与蜗壳间间隙的变窄,P0点在叶频处的压力脉动系数值虽然基本保持不变,但是2倍叶频、3倍叶频处的压力脉动系数值明显增大,这可能是因为前后盖板保留长度的增加使隔舌附近的流动变得紊乱,由于流体的撞击以及产生漩涡等原因,增大了压力波动;P2点在叶频处压力脉动系数值同样得到加强,这可能是由于叶片扫过隔舌时,第八断面与第九断面积间的高压流体通过隔舌与叶片出口间的间隙形成射流并作用于P2点,对其压力造成扰动,方案一中P2受到的扰动值最小,方案三最大,这同样是由于前后盖板引起的。方案一中,叶轮与蜗壳间间隙大,这样虽然加大了容积损失,但同样起到了很好的扩压作用,使叶轮出口水流的动能转化成压能,降低了射流作用对P2点的影响;而方案三中,叶轮与蜗壳间间隙小,射流作用对P2点的影响大,进而造成P2点在叶频处的压力脉动系数值偏高。

1)离心泵的外特性受前后盖板保留长度影响很大,随着前后盖板保留长度的增加,各流量下扬程和效率均增大。

2)当叶片扫过隔舌与隔舌径向成18°时,叶轮所受径向力最小;3种方案的叶轮径向力均呈五芒星分布,径向力极大值出现在叶片出口刚好扫过隔舌的时候;受前后盖板长度的影响,方案三的叶轮径向力最大,方案二次之,方案一最小;方案二和方案三在叶轮径向力极小处会出现回钩。

3)各监测点压力脉动频率的主频均是叶频;随着叶轮与蜗壳间间隙的减小,P0点的压力随时间变化的周期性逐渐减弱,叶频处的压力脉动系数值基本保持不变,其倍频逐渐增大;P2点受射流作用的影响,其压力脉动系数在叶频处的幅值随着间隙的减小而增大。

4)在进行数值模拟计算时,不同的泵适用的湍流模型也不同,本文并未对所使用的湍流模型进行最优选择,且所用的湍流模型在模拟精度上比其他模型有所欠缺,这是今后需改进的地方。

参考文献:

[1]关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2010.

[2]孟繁华,郝连俭,郝旭林.离心泵叶轮外径切割方法的探讨[J].机械管理开发,2002(3):21-22.

[3]宇晓明,邵春雷,顾伯勤.叶轮切割方式对IS 100-65-200型离心泵性能的影响[J].南京工业大学学报(自然科学版),2013,35(1):109-113.

[4]杨登峰.基于CFD的低比转速离心泵叶轮切割对其性能影响的研究[D].兰州:兰州理工大学,2012.

[5]张爱霞.低比速离心泵叶轮切割实践[J].水泵技术,2004(5):37-38.

[6]谈明高,丁荣,刘厚林,等.不同叶轮外径下双流道污水泵压力脉动特性分析[J].农业工程学报,2015,31(13):53-59.

[7]冷洪飞,王福军,姚志峰,等.双吸泵叶轮切削后效率下降机理及切削定律[J].农业工程学报,2013,29(20):67-73.

[8]薛亚丽.离心泵叶轮切割对泵性能及其蜗壳内部流场影响的数值研究[D].兰州:兰州理工大学,2014.

[9]STEL H,AMARAL G D L,NEGRAO C O R,et al.Numerical Analysis of the Fluid Flow in the First Stage of a Two-Stage Centrifugal Pump With a Vaned Diffuser[J].Journal of Fluids Engi neering,2013,135(7):235-244.

[10]江伟,李国君,张新盛.压水室结构对离心泵径向力影响的数值分析[J].排灌机械工程学报,2013,31(2):93-97.

[11]孔繁余,王婷,张洪利.基于流场数值模拟的多级泵转子动力学分析[J].江苏大学学报(自然科学版),2011,32(5):516-521.

Analysis of the Influence of the Length of the Hub and Shroud in Centrifugal Pump on Performance of the Pump under Unsteady Flow Condition

HAO Zhibang1,YANG Zhongqiang2

(1.Hebei Province Ziya River Management Office,Hengshui 053000,China;2.Hebei Shexian Water Conservancy Bureau Qingta Reservoir Irrigation District Management Office,Handan 056400,China)

Abstract:This work investigated the influence of the length of the hub and shroud in centrifugal pump on pump performance under unsteady flow condition.We took a centrifugal pump at specific speed of 80 as an example. The outlet diameter of the cutting impeller was kept unchanged,and we examined the change in radial force andpressure pulsation when the diameter of the hub and shroud varied from168 mm to 180 mm.The flow field in the pump under unsteady condition was calculated.It was found that the pumping-height and the efficiency increased as the length of the hub and shroud increased,and the maximum difference between pumping-height and efficiency was 2.14 m and 3.5%respectively.For the pump we examined,the radial forces changed periodically under all conditions,and the vector diagram was pentagram-distributed.The more the hub and shroud were retained,the larger the radial force was.Due to the interaction between the impeller and the tongue,the main frequency of the pressure pulsation at the monitoring point was a leaf-frequency.As the gap between the impeller and the volute decreased,the pressure pulsation at the leaf tongue remained unchanged,while its frequency multiplication increased gradually.Pressure pulsation coefficient also gradually increased.The results provided reference for practical application of the impeller cutting.

Key words:centrifugal pump;cut impeller;hub;shroud;pressure fluctuation;radial force

中图分类号:TH311

文献标志码:A

doi:10.13522/j.cnki.ggps.2017.08.008

责任编辑:白芳芳

郝治邦,杨中强.前后盖板长度对离心泵外特性与非定常特性的影响[J].灌溉排水学报,2017,36(8):46-52.

收稿日期:2016-12-08

作者简介:郝治邦(1982-),男,河北衡水人。工程师,学士,主要从事水利工程管理。E-mail:hzb20161130@163.com

文章编号:1672-3317(2017)08-0046-07